Studium przypadku | Od prostego systemu stosowanego w sygnalizacji świetlnej do rozwiązania opartego na chmurze!

Metabo optymalizuje swoje stanowiska pakowania dzięki WeASSIST od WERMA

Od szlifierek kątowych, poprzez wiertarki i wkrętarki akumulatorowe, aż po piły i wszelkiego rodzaju odkurzacze – marka Metabo od zawsze wyróżniała się kunsztem inżynieryjnym „Made in Germany”. Wysokiej jakości produkty są tworzone przez profesjonalistów dla profesjonalistów i można je znaleźć na budowach i w zakładach przemysłowych na całym świecie. Firma konsekwentnie realizuje wizję bezprzewodowego placu budowy i jest liderem w technologii akumulatorów, aby zaoferować profesjonalistom maksymalną swobodę połączoną z najwyższą możliwą wydajnością. Metabo uruchomiło również CAS, pierwszy i największy na świecie system akumulatorowy wykorzystywany przez wielu producentów elektronarzędzi – zrzeszający obecnie ponad 30 partnerów.

Firma z siedzibą w Nürtingen w Badenii-Wirtembergii powstała prawie 100 lat temu, kiedy Albrecht Schnizler skonstruował pierwszą ręczną wiertarkę. Ta metalowa wiertarka stała się inspiracją dla marki Metabo. Dziś to działające od dawna przedsiębiorstwo zatrudnia około 2000 osób i jest liderem nie tylko w dziedzinie technologii produkcji, ale także w optymalizacji procesów roboczych. Metabo stawia na sprytne i inteligentne rozwiązania, które pozwalają identyfikować trudności zanim się pojawią i trwale optymalizować procesy.

Spojrzenie na możliwości udoskonalenia

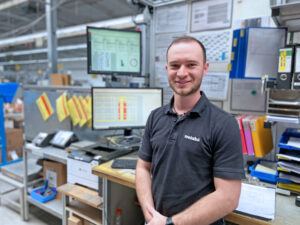

Tobias Weißhaar pracuje w firmie Metabo od 2010 roku i ukończył tu szkolenie na mechanika przemysłowego. „Po szkoleniu pracowałem jako dostawca i zaopatrywałem moich kolegów z działu montażu w brakujące materiały” – mówi Weißhaar. „To pozwoliło mi zdobyć rozległą wiedzę na temat procesów i logistyki.” Młody człowiek szybko został zastępcą lidera zespołu w dziale montażu, ale potem postanowił powrócić do szkolnej ławki.

Po pomyślnym zdaniu egzaminu mistrzowskiego czekało na niego nowe, ekscytujące i pełne wyzwań stanowisko w Metabo: jako koordynator zespołu w dziale montażu nie tylko dba o płynność procesów, ale nadzoruje również różne projekty mające na celu zwiększenie wydajności i zoptymalizowanie procesów. „Dzięki swojemu zaangażowaniu w obszarze montażu wiedziałem już, w którym miejscu procesu mogą pojawić się problemy. Mogę się teraz na tym oprzeć i zająć się poszczególnymi etapami procesu w sposób ukierunkowany, aby trwale je zoptymalizować.”

Dłuższy czas oczekiwania – konieczne było znalezienie rozwiązania

W Metabo przy montażu zatrudnionych jest ponad 180 pracowników. Tobias Weißhaar jest odpowiedzialny za pakowanie akumulatorów. Tutaj odbywa się montowanie, pakowanie i etykietowanie urządzeń jako gotowych do wysyłki do klienta końcowego, zgodnie z jego indywidualnymi wymaganiami. „Na każdym z 11 stanowisk pakowania następuje zmontowanie urządzenia podstawowego wraz z odpowiednimi akcesoriami” – mówi Weißhaar. „W tym celu pracownicy otrzymują niezbędne materiały bezpośrednio od logistyków.”

I właśnie tutaj koordynator zespołu szybko dostrzega znaczny potencjał optymalizacji: „Mamy dobrze wyposażone stanowiska montażowe i pakowania ze zmotywowanymi i świetnymi pracownikami, ale zauważyłem, że czas oczekiwania i bezczynności wydłużał się, gdy potrzebne były materiały.” Weißhaar zdecydował: „Trzeba tu znaleźć rozwiązanie – i to szybko”

Kij od miotły jako praktyczne rozwiązanie tymczasowe

Inteligentny młody człowiek od razu zabiera się do pracy, szukając sposobów na zoptymalizowanie tego procesu i skrócenie czasu bezczynności. „Moim podstawowym założeniem było to, aby pracownik sygnalizował bezpośrednio ze swojego stanowiska potrzebę wsparcia, zaopatrzenia lub materiałów.”

W związku z tym opracowano proste i praktyczne rozwiązanie. „Szybko przykleiliśmy z jednej strony miotły zieloną kartkę, a z drugiej czerwoną. Pozwoliło to pracownikom zastosować zasadę działania sygnalizacji świetlnej do wskazania, czy wszystko jest w porządku (zielony), czy też mają problem lub potrzebują pomocy (czerwony).”

Metabo jako główny użytkownik

„Oczywiście zdawaliśmy sobie sprawę z tego, że użycie kija od miotły to tylko tymczasowe rozwiązanie” – uśmiecha się Weißhaar. „Od razu jednak byliśmy pewni, że chcemy dalej korzystać z zasady działania sygnalizacji świetlnej.

Dlatego też firma ucieszyła się, gdy WERMA Signaltechnik zapytała, czy Metabo chciałoby wystąpić w roli głównego użytkownika w ramach nowego projektu w dziedzinie „optymalizacji procesów.”

„Znaliśmy już firmę WERMA i od dawna polegaliśmy na produktach tego producenta urządzeń sygnałowych. Oczywiście od razu się zgodziliśmy, gdy powiedziano nam, jakie rozwiązanie systemowe powinniśmy u nas przetestować we własnym zakresie” – wyjaśnia Tobias Weißhaar i dodaje: „WeASSIST to rozwiązanie, które idealnie spełnia nasze wymagania.”

Inspiracja od samego początku

Potem wszystko potoczyło się naprawdę szybko: „Daliśmy zielone światło i już dwa dni później dotarła do nas paczka ze wszystkim, co było potrzebne do rozpoczęcia pracy.” Jako rozwiązanie gotowe, sprzęt i oprogramowanie można wdrożyć bardzo szybko. WeASSIST można również łatwo zintegrować z istniejącą infrastrukturą. Dzięki temu, że jest to rozwiązanie w chmurze, można być na bieżąco z każdego miejsca, korzystając z dowolnego urządzenia. „Zerkając na mój smartfon, laptop lub komputer kierownika zmiany od razu widzę, które stanowisko potrzebuje pomocy” – mówi Weißhaar.

Firma początkowo wdrożyła system na czterech z jedenastu stanowisk pakowania akumulatorów. To pierwsze wdrożenie było tak udane, że trzy kolejne stanowiska są już wyposażone w WeASSIST. „Rozwiązanie firmy WERMA spełniło wszystkie nasze oczekiwania” – mówi Weißhaar. „Byłem zachwycony od pierwszej minuty i nadal jestem” – dodaje. „Mam nadzieję, że będziemy mogli wykorzystać ten system w innych działach i obszarach w Metabo.”

Optymalizacja procesu w minutę

WeASSIST to innowacyjne rozwiązanie typu plug & play umożliwiające kompleksowe i ciągłe monitorowanie wszystkich procesów produkcyjnych i logistycznych – oparte na chmurze, łatwe w instalacji, możliwe do zastosowania w istniejącej infrastrukturze i charakteryzujące się dużą skalowalnością. Czy to na maszynach, w systemach, obszarach logistycznych lub na stacjach roboczych – WeASSIST od WERMA zapewnia transparentność, cyfrowo i w czasie rzeczywistym. Pomaga to identyfikować problemy jeszcze przed ich pojawieniem się i nieustannie optymalizować procesy.

Weißhaar mówi: „Wspaniałe jest to, że system składa się z oprogramowania i sprzętu. Dostajesz jeden pakiet i od razu możesz zacząć działać.” Technik jest pod wrażeniem tego, że rozwiązanie oparte na chmurze można zainstalować bardzo łatwo i bez większego wysiłku. „WERMA nie składa obietnic bez pokrycia, gdy reklamuje się hasłem Optymalizacja procesu w minutę. Trudno mi było uwierzyć w to, jak szybko udało się wdrożyć WeASSIST” – dodaje z uśmiechem.

Koordynator zespołu jest również zadowolony z szerokiego zakresu możliwości analizy i oceny. System wyświetla wszystkie istotne dane, niezależnie od ich źródła (producent, typ i wiek maszyn czy stacji roboczych). W odróżnieniu od skomplikowanych systemów MDC/MES czy rozwiązań IoT, WeASSIST pozwala łatwo zidentyfikować i ocenić każdą możliwość optymalizacji: w czasie rzeczywistym i z dowolnego miejsca.

WeASSIST – zacznij szybko działać!

Oparte na chmurze rozwiązanie firmy WERMA, które można w każdej chwili dodać do istniejącej infrastruktury, umożliwia optymalizację procesu w ciągu jednej minuty: Wystarczy zintegrować sprzęt ze stacjami roboczymi lub maszynami i aktywować dostęp do oprogramowania. Następnie skonfigurować urządzenia, oprogramowanie i poszczególne kokpity, przypisać role i użytkowników – i gotowe. Wszystkie zintegrowane maszyny i stacje robocze będą natychmiast wysyłać swój status bezpośrednio do oprogramowania za pośrednictwem bramki. Umożliwia to natychmiastowe identyfikowanie problemów oraz stałą optymalizację procesów w oparciu o analizy – optymalizacja nigdy nie była tak prosta.

„Jesteśmy naprawdę pod wrażeniem rozwiązania od firmy WERMA” – mówi Tobias Weißhaar – „Cały system jest niezwykle przejrzysty i naprawdę bardzo łatwy w obsłudze. Dzięki WeASSIST pracownicy mogą ocenić dokładnie te dane, których potrzebują. Jesteśmy absolutnie zadowoleni i zachwyceni, że jako wiodący użytkownicy mogliśmy przedstawić swoje doświadczenia i sugestie, a tym samym uczynić cały system jeszcze lepszym” – podsumowuje.